有三种自动化技术可以就生产纤维增强的复合材料减少人工劳动:挤压成型、纤维缠绕和自动纤维铺丝技术AFP/纤维带铺放技术ATL。挤压成型是一种用于生产具有恒定截面的高纤维填充复合材料零件(例如管道)的方法,而纤维缠绕仅限于创建测地线形状。自动纤维铺丝技术和纤维带铺放技术的不同主要取决于预浸带宽度(前者所需宽度小,后者所需宽度大),这些预浸带通过机头以类似于3D打印的方式层层铺设。Anisoprint致力于连续纤维增强复合材料的3D打印技术,并将向您展示接近它的AFP和ATL技术,它们在某种程度上彼此相似,也是研究团队未来将感兴趣的方向。

设备技术和基本特征

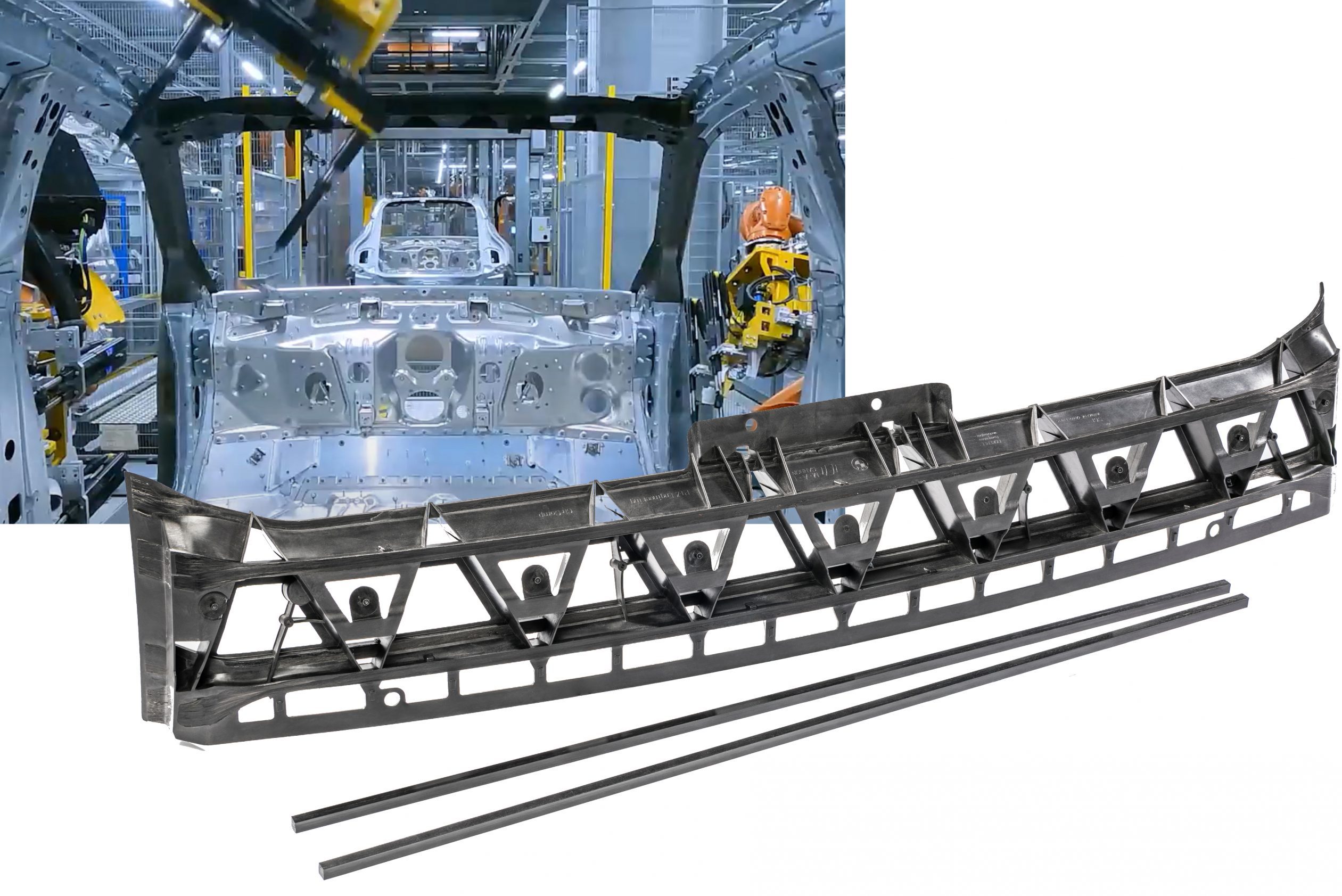

自动铺丝技术是灵活的,它可以从不同角度生产复杂的形状,是时下最流行的复合材料制造技术之一。它的出现是为了满足对提高制造效率和可靠性的需求:满足铺设复杂的几何形状的需求,满足航空航天部门及其他需要大量生产的行业的需求。

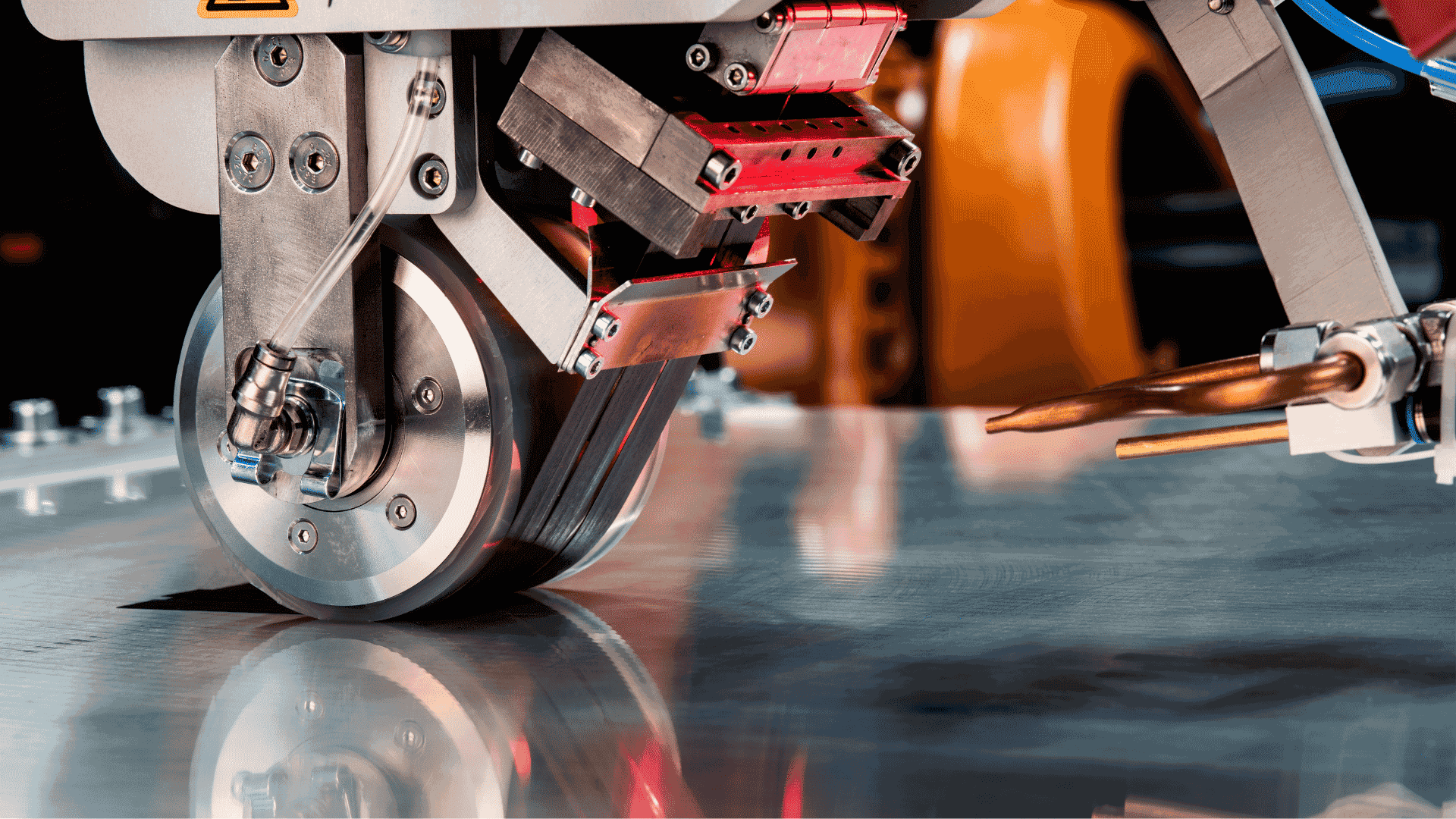

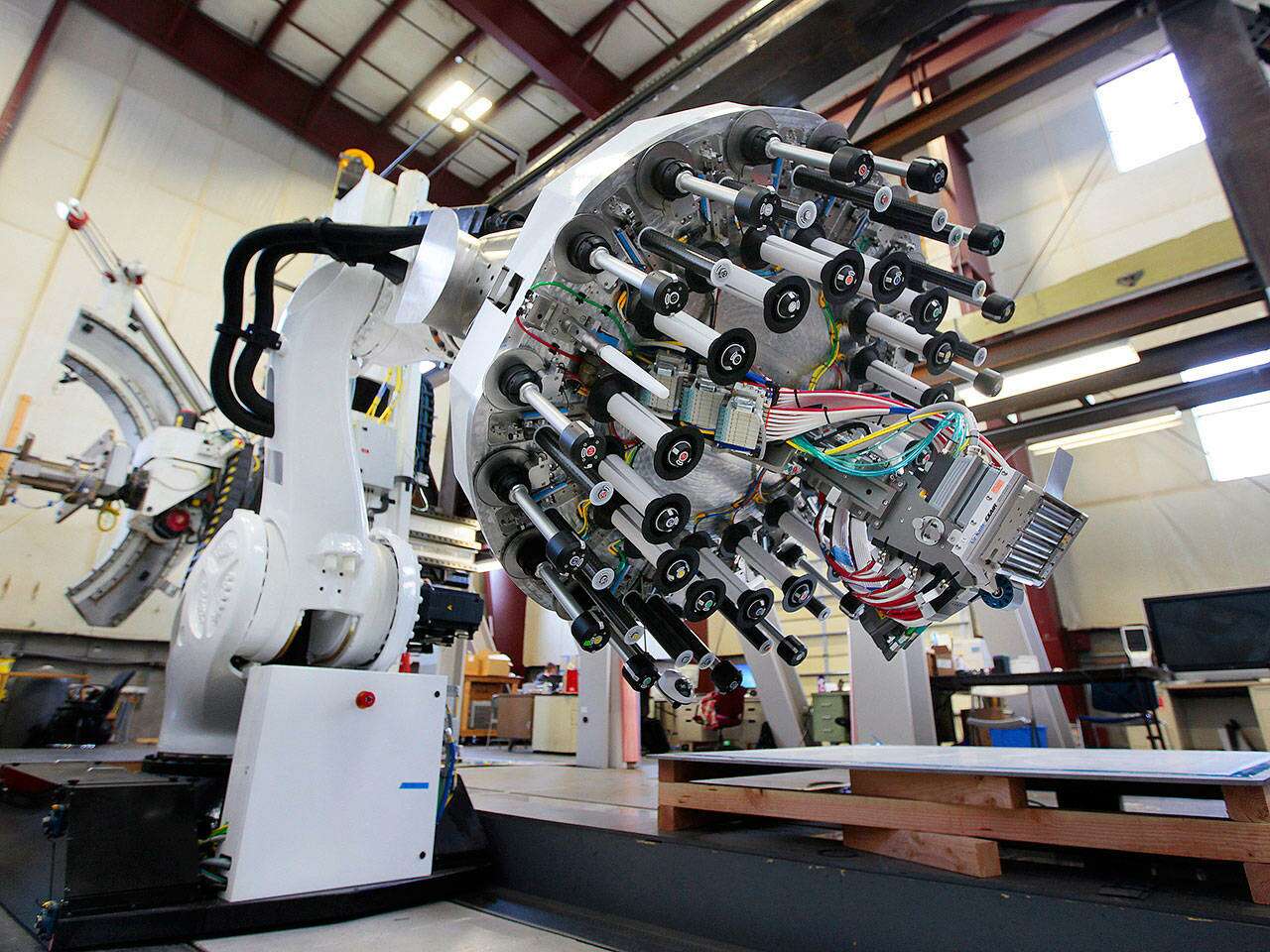

设备包括一个机头和一个带输送系统(通常可容纳12-32卷纤维带)、一个用于固定机头的多轴运动系统,以及一个带操作界面的引导软件。纤维带被送入加热装置,在加热装置中受热气筒和激光加热,然后压出,层层铺设(类似于3D打印铺层)。

自动纤维铺丝技术是一种完全适应高生产效率的制造过程:使用约0.3cm–3 cm的碳纤维带增加覆盖范围,且在开放区域工作有利于制造对表面复杂度有要求的部件,如飞机机身、运油管道或航空器部件。该方法在保持高精度的同时,提高了过程控制的灵活性。它可以在几乎任何类型的表面上作业,可以重复铺设复杂的形状。

与手动铺层相比,软件控制的铺层更精确,不会存在间隙或重叠层。而间隙会导致气孔,重叠会导致不平整——这些同样被视为严重缺陷,并对整个复合材料产品的性能产生负面影响。

所有与纤维带或片材中预浸料相关的技术都可以寻求更节约的模式。

技术应用成本

这种技术意味着高昂的前期成本——包括实验和经验知识,以及更多的开发和生产时间。这不可避免地会影响工业实施。可以想象,这种机器的价格是天价的——从百万美元开始,到几千万美元不等。同时,由于该技术成本高昂,没有理由使用廉价材料,AFP几乎专用于连续碳纤维预浸带。预浸带是一束预浸有热固性或热塑性聚合物基质的碳纤维带,宽度为2.5cm至30 cm,厚度为0.13 mm,缠绕在线轴上。

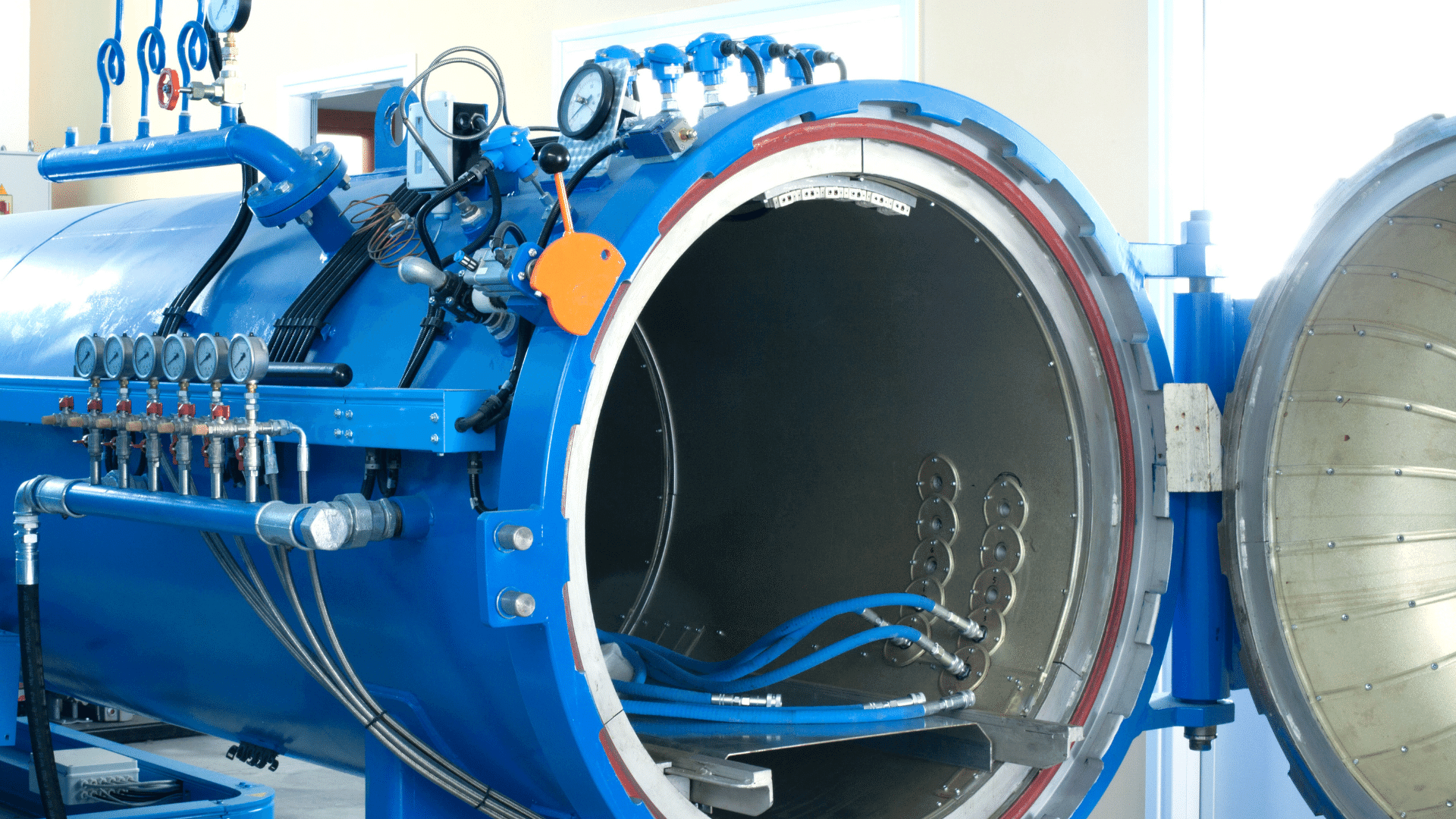

用于复合材料固化的自动加热设备是AFP技术的另一个昂贵步骤。高压灭菌器在高压(接近10个大气压)和高温(从120℃开始)下进行烧结,这个过程通常需要几个小时。能够同时负担AFP技术和后处理的行业非常少,显然AFP技术适合需要大量应用的行业,以分摊前期成本带来的压力。

如今,所有与纤维带或片材中预浸料相关的技术都在探索更节约的模式,所以该技术的应用成本控制至关重要。

局限性和挑战

AFP技术有几个天然局限性:纤维带转向或弯曲度非常有限,可能会导致不可预知的缺陷:如重叠层、间隙、不稳定的纤维体积比、厚度差异等。同时,纤维路径轨迹缺乏灵活性是需要后期处理的主要原因。AFP技术能够生产非常复杂的形状,速度较慢,所以不可避免成本较为昂贵。

至于ATL技术,由于其使用的预浸带更宽,覆盖的区域更多,铺设速度快,该技术在更大程度上面临更多挑战,从而限制了应用范围,但是考虑到综合其在制造规模和生产速率方面的优势 ,优点与缺点的公平权衡应被纳入考量。

技术生产未来趋势

因为有真空灌注等技术致力于弥合高精度复合材料制造与提供复合材料数量的需要之间的差距,有对更快铺设速率的追求以及新材料和复合材料的出现,这些将推动自动铺丝技术(纤维带铺放技术)的发展。专家预测,从热固性塑料到热塑性塑料的转变,将为铺设复杂形状和表面提供更大的灵活性和准确性。