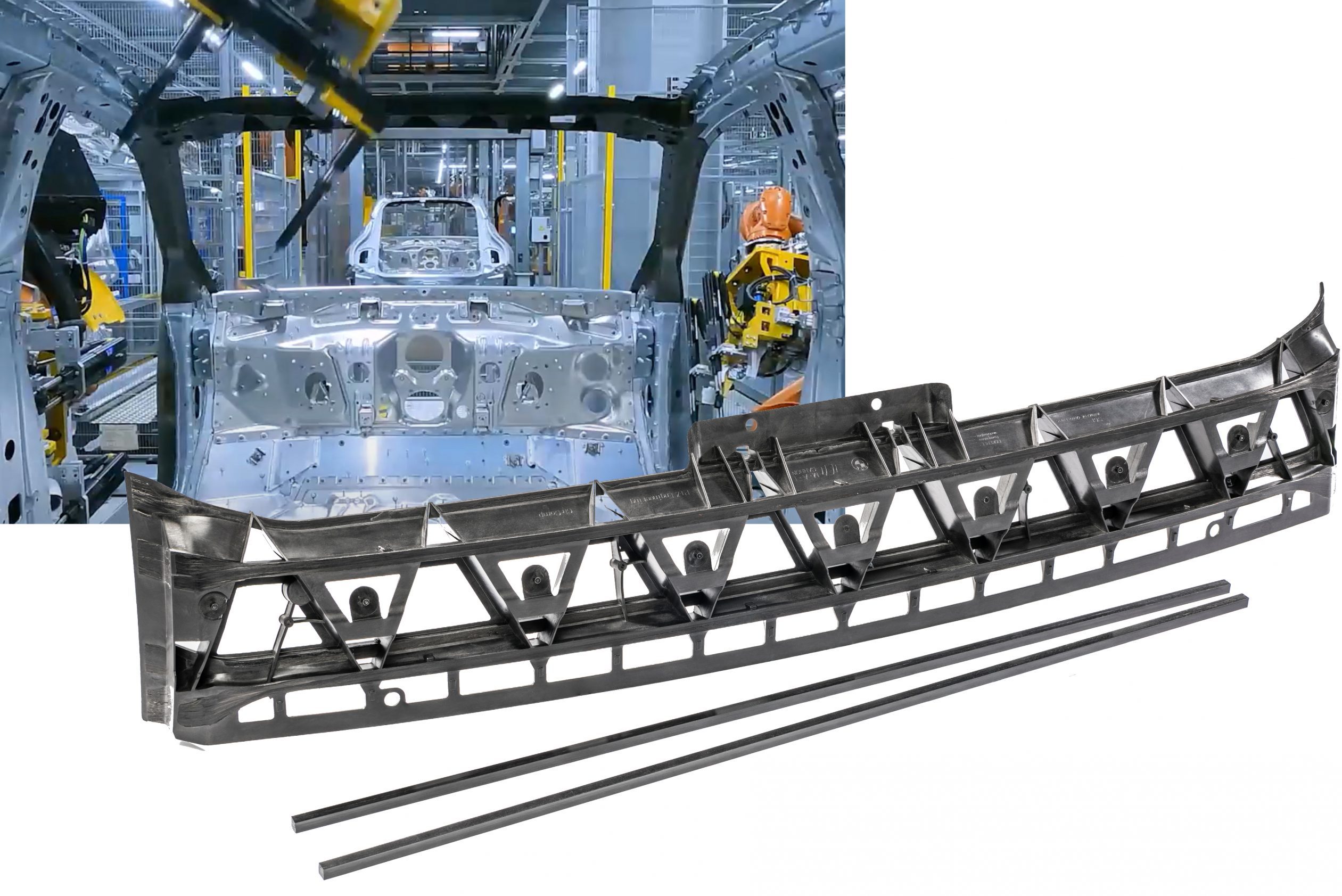

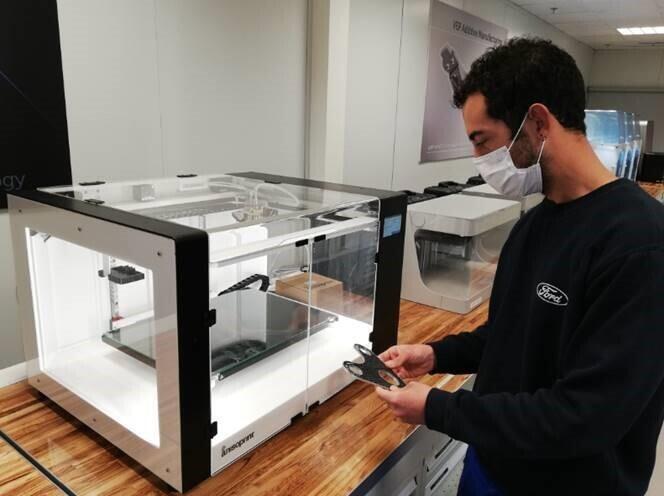

福特汽车瓦伦西亚工厂在其3D打印中心引入了Anisoprint Composer A3 连续纤维3D打印机,以提高其工业流程的效率。

谈及Anisoprint连续纤维3D打印设备的使用感受,福特Almussafes工厂工程中心的亚历山大说到:“我们使用3D打印来制作工装夹具,对强度有很高的要求,连续碳纤维3D打印带来的高强度与高耐疲劳性,能够很好的满足我们的需求。而Anisoprint更是市场上仅有的能在开源的基底材料上进行连续纤维增强的桌面级设备,让我们可以灵活地选择不同性质的材料。并且Composer A3 有着420mm×297mm×210mm的打印尺寸,在同级别的连续纤维3D打印机中有着最大的空间,更大地拓展了我们的适用范围。”

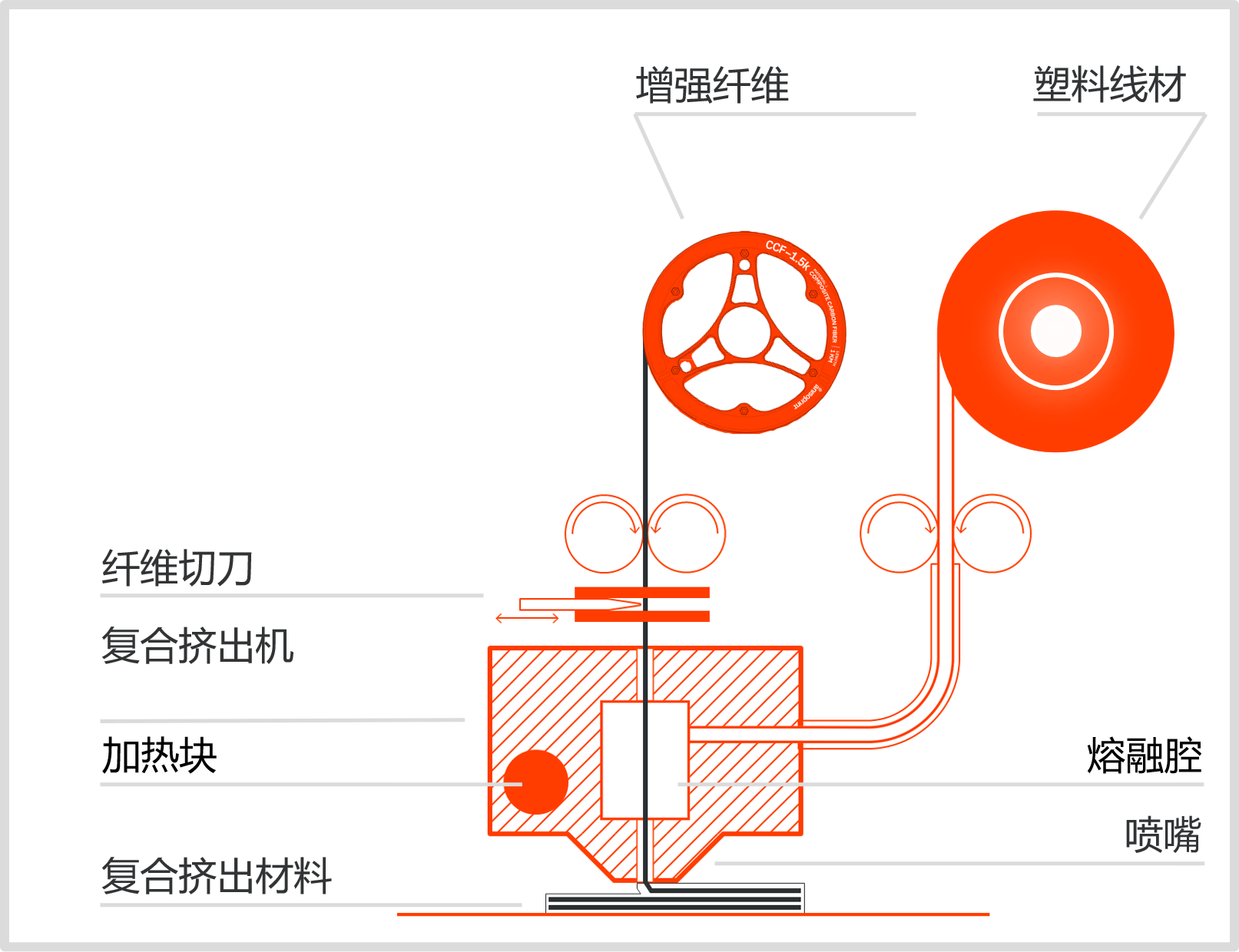

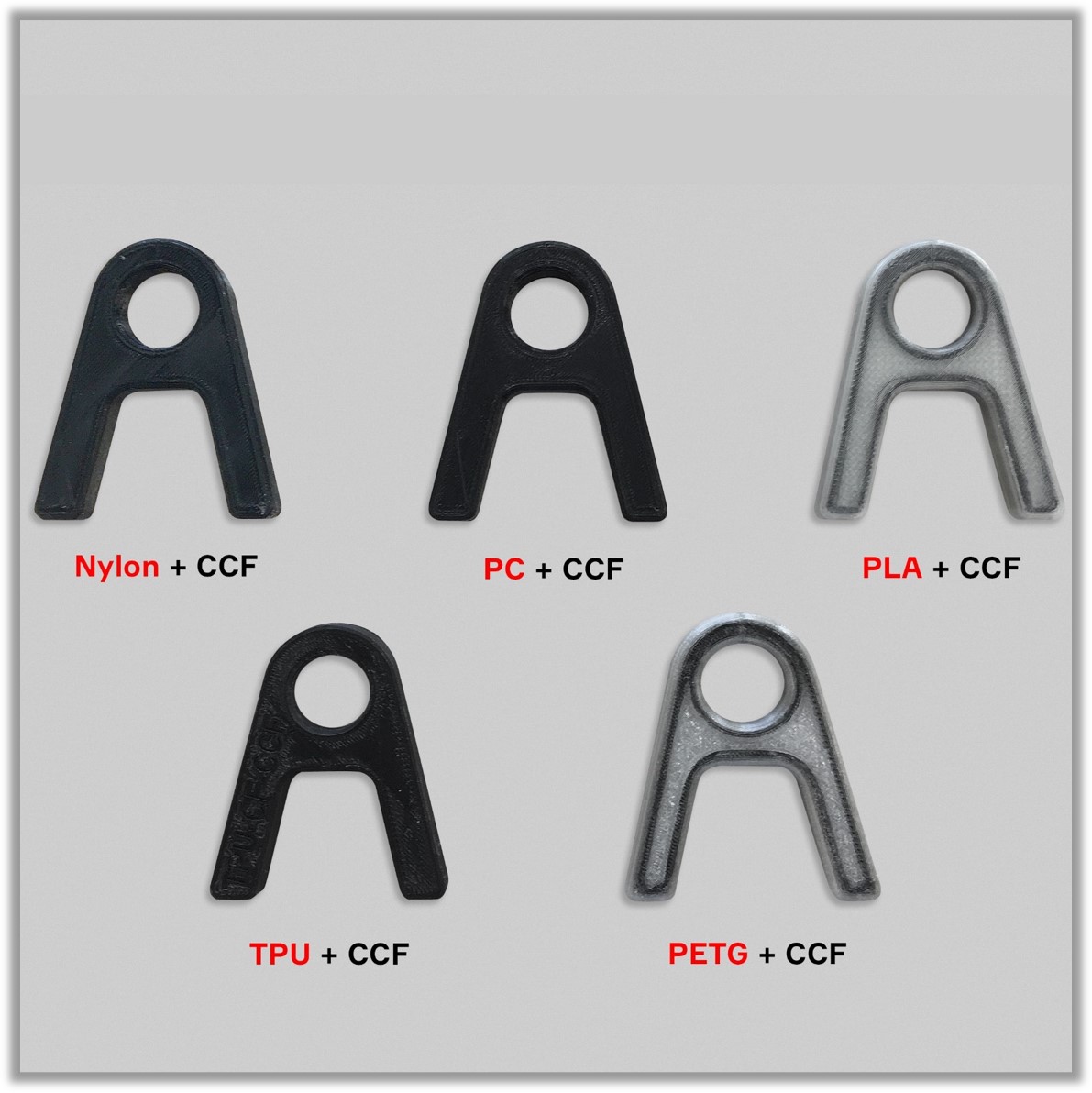

Composer系列3D打印机基底材料的开源要归功于Anisoprint独创的CFC复合纤维共挤技术。如图例所示,经过预浸润的连续纤维在挤出前,会在同一个熔融腔内与少量的基底材料进行加热复合,经过共同挤出的连续纤维复合材料则可以灵活又紧密地与熔点300℃以下的塑料打印层相结合。

基底材料的开源,在应用层面为连续纤维增强3D打印技术带来了近乎无限的可能性。由于不同种类的塑料在不同的方面有着各自的优异性,但其强度无法满足作为最终零部件的要求。Anisoprint的复合纤维共挤技术则可以在发挥基底材料优势的同时,赋予其极高的强度支撑。例如,使用抗腐蚀的PETG作为基底材料可为化工厂制作工装夹具;使用电绝缘性强的ABS基底材料可用于电力或电池工厂;使用热固性基底材料可广泛应用于汽车部件。

灵活开放的基底材料选择和现有连续纤维3D打印设备中最大的打印尺寸,使Composer A3一经上市便受到欧美各大汽车厂商的欢迎。目前,CFC复合纤维共挤技术已服务宝马,福特,凯史乐等著名厂商,为汽车工业的研发与生产提供全新的技术支持。