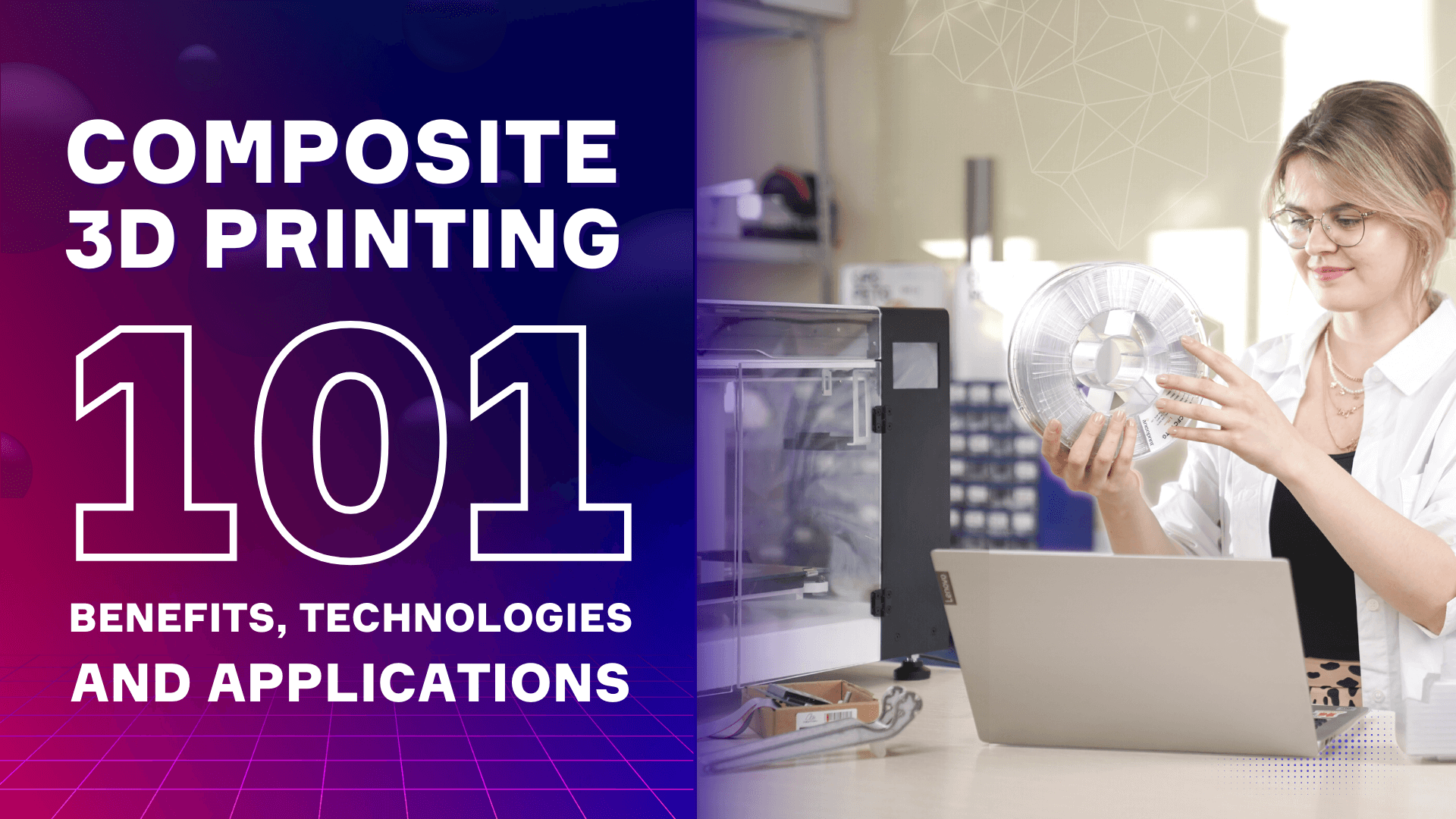

复合材料3D打印是增材制造中一个流行趋势、一种创新技术:因为在塑料中添加了纤维成分,因此可增强打印的强度、刚度和耐久性参数。以下是如何快速将纤维与塑料融合:用短切纤维填充或用连续纤维束加固。其中,我们特别关注连续纤维增强材料,因为短切纤维的性能在一些方面受限,也不会如连续纤维般大大提高打印件强度。

本文将阐明复合材料优势,调查当前的市场,并解析Anisoprint打印的优势。复合材料连续碳纤维打印件在航空航天、汽车、航空和医疗行业都有着广泛的应用。

复合材料定义

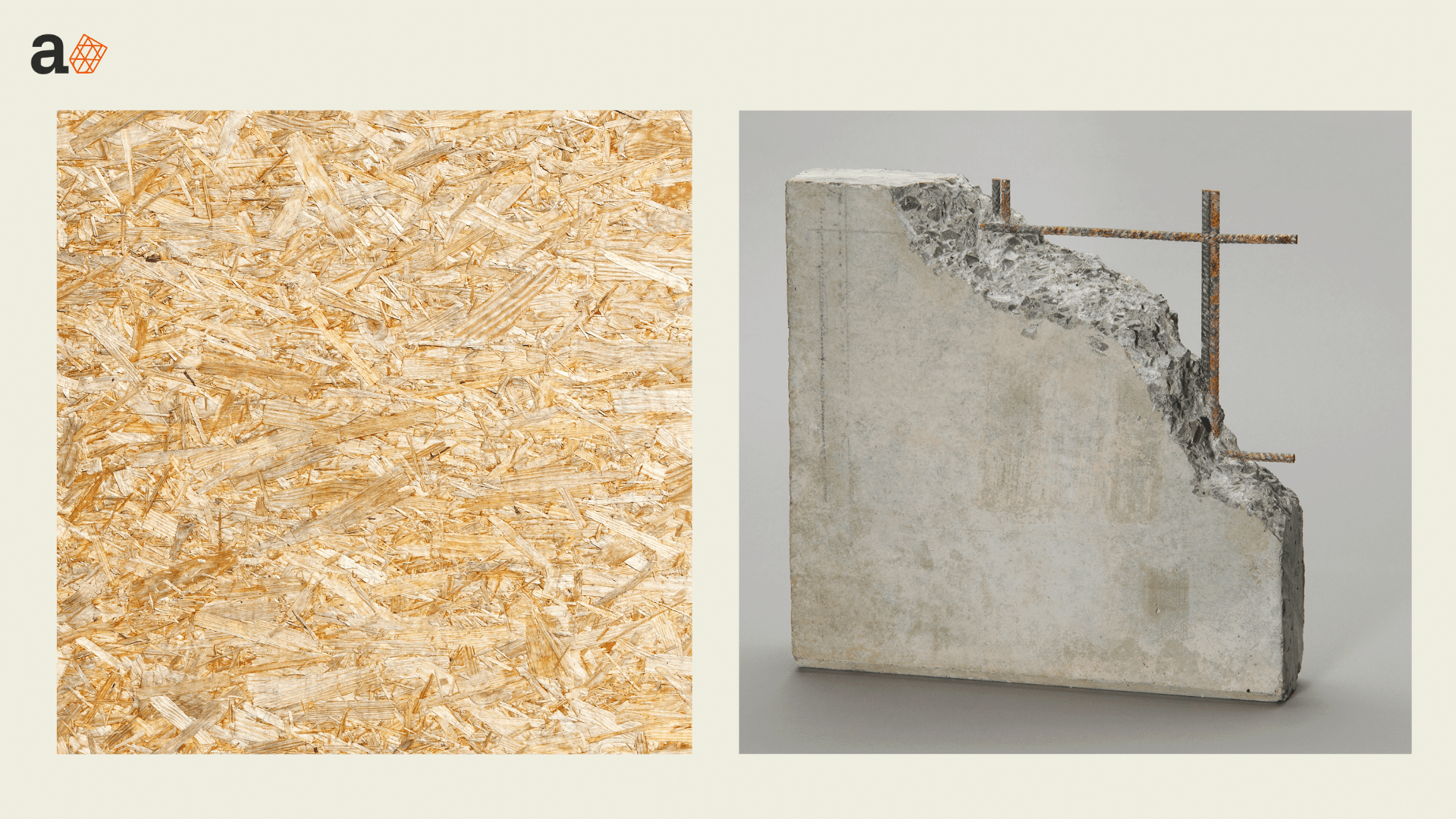

复合材料是由两个或两个以上具有不同特性和边界的成分组成的材料。当我们谈到连续纤维3D打印时,特指的是用塑料浸润和包裹的纤维束。通常,复合材料由基础聚合物(称为基质)和增强纤维(碳、玄武岩、玻璃等)结合组成,并产生理想的特性。

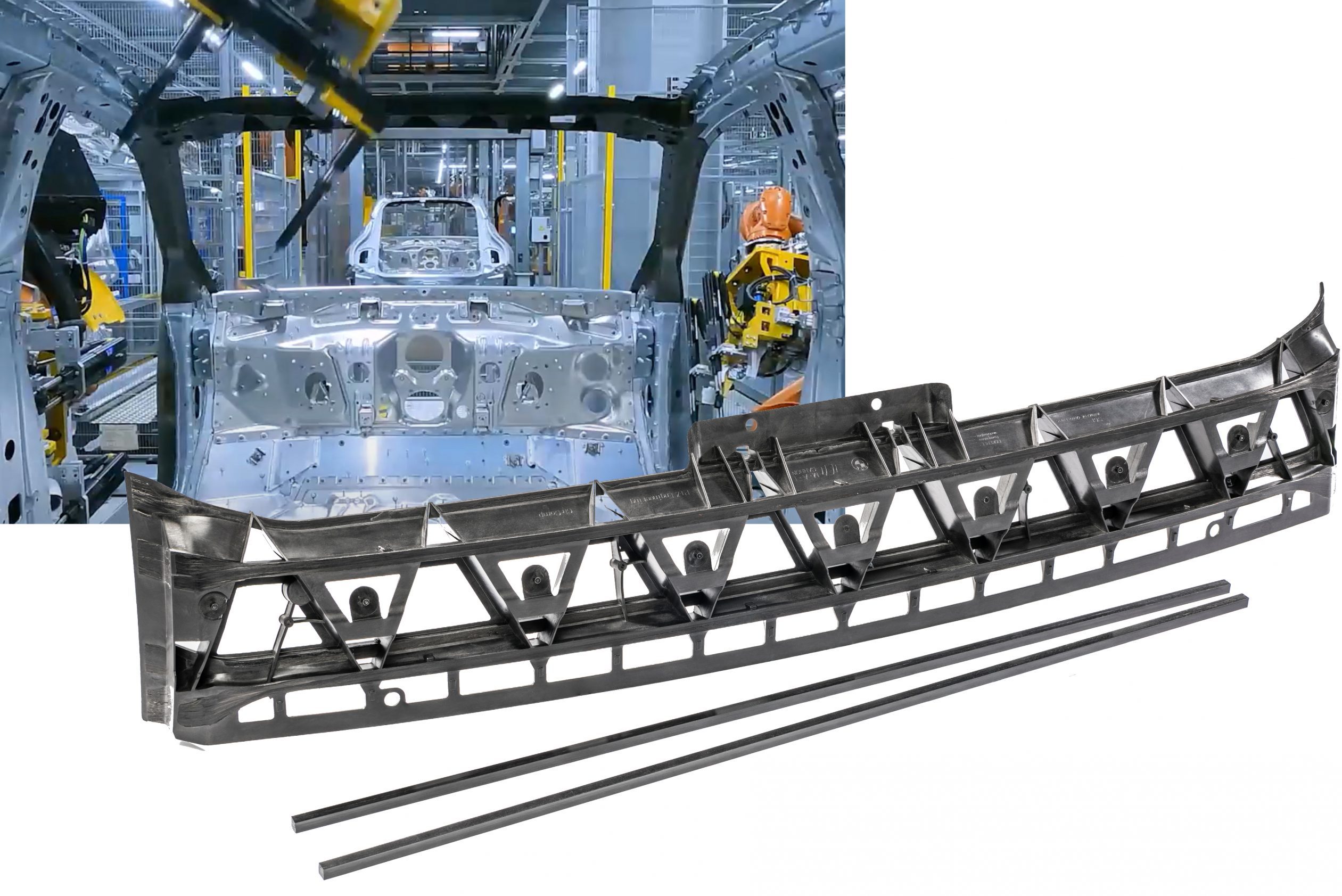

无论是填充短切纤维还是用连续纤维增强,与纯塑料相比,刚度和强度参数都能得到改善。但是,复合纤维3D打印的优势在于刚度和强度比非增强塑料的高几倍。相比之下,短切纤维填充最多只能增加两倍。在生活中,我们经常见到复合材料的应用,下图是木材与胶水混合的板材和钢筋与胶水混合的建材。

复合材料3D打印的优势

传统制造复合材料产品成本高、耗时长、劳动密集。与传统的在模具内手动放置模具或手动铺层不同,复合材料3D打印为更高自动化创造了机会。在设置参数完成并对既定模型进行切片后,打印设备就可以按预设轨迹自动完成工作,无需人工。

同时,3D打印更方便原型设计,成本友好,打印件强而轻。某种程度上,重量、强度和设计自由度恰恰是企业家或设计者们需要考虑的。复合材料3D打印最突出的优势——快速成型,使用切片软件,从设计直接进入制造,无需启动整个生产线,无需任何额外成本或浪费材料。这对中小企业降低最终成本至关重要。

Anisoprint与CFC技术

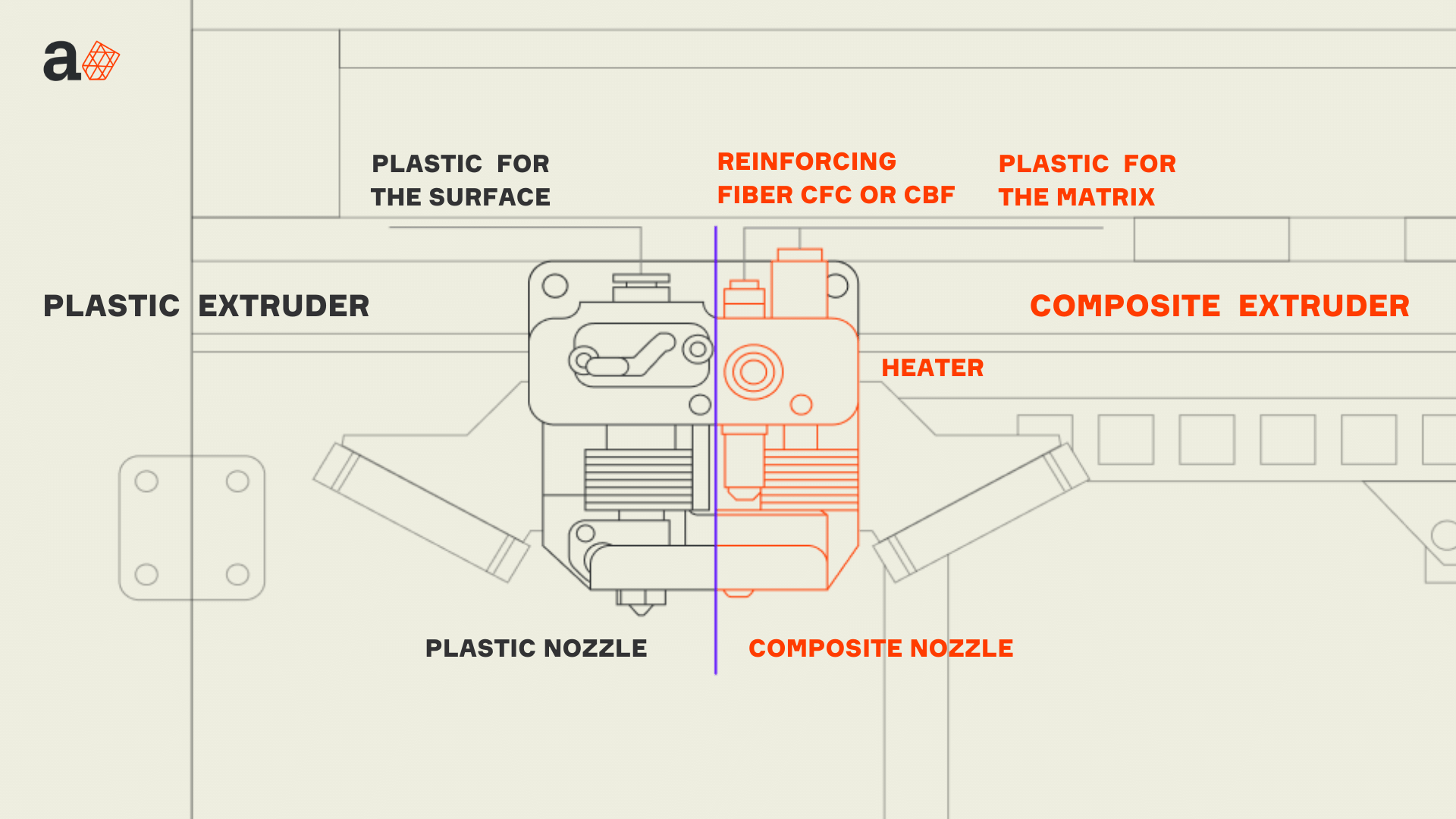

就市场而言,复合增材制造技术是市场新宠,但只有少数公司能提供完备的打印方案。Anisoprint的CFC(复合材料共挤)技术是独家开发的技术解决方案。该过程被称为共挤,是因为预浸润纤维和基体材料在打印过程中被加热、混合并同时挤出。在此基础上,Anisoprint同时拥有连续纤维预浸润技术,即在市场上确定了唯一性和不可替代地位。

Anisoprint新视频展示了Composer A4运用CFC技术打印的过程:

CFC技术为复合材料打印提供了极大灵活性,技术的核心是在打印时将塑料添加到预浸有热固性树脂的碳纤维中。使用热固性材料有几个优势:它价格便宜,符合标准;附着力良好;最重要的是,由于粘度较低,打印孔隙率小。这种复合材料被称为双基体,包含两种基体材料:热固性材料和热塑性材料。一个用于浸润,另一个用作层与层间的粘合剂。在Anisoprint,上述第二种塑料可以是任何塑料——可以是不易燃塑料或不同颜色的塑料、耐热或耐腐蚀塑料。同时,纤维和塑料分开供给,可局部改变纤维和塑料的体积配比。我们可以减少塑料来增加纤维体积,或相反。通过这种方式,我们可以控制各向异性的程度,同时,使打印拥有纤维交叉点的晶格结构。

复合材料打印的应用

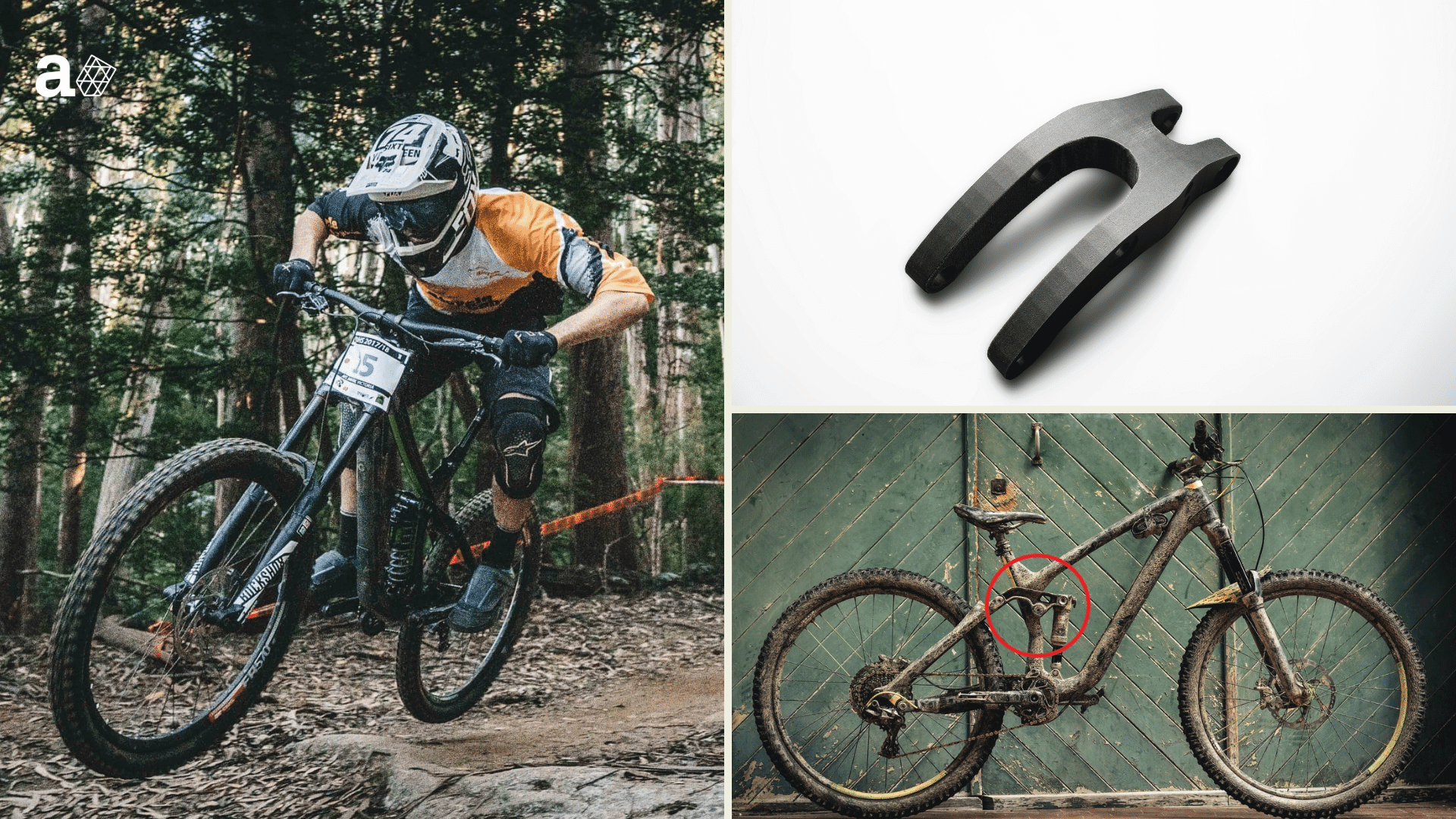

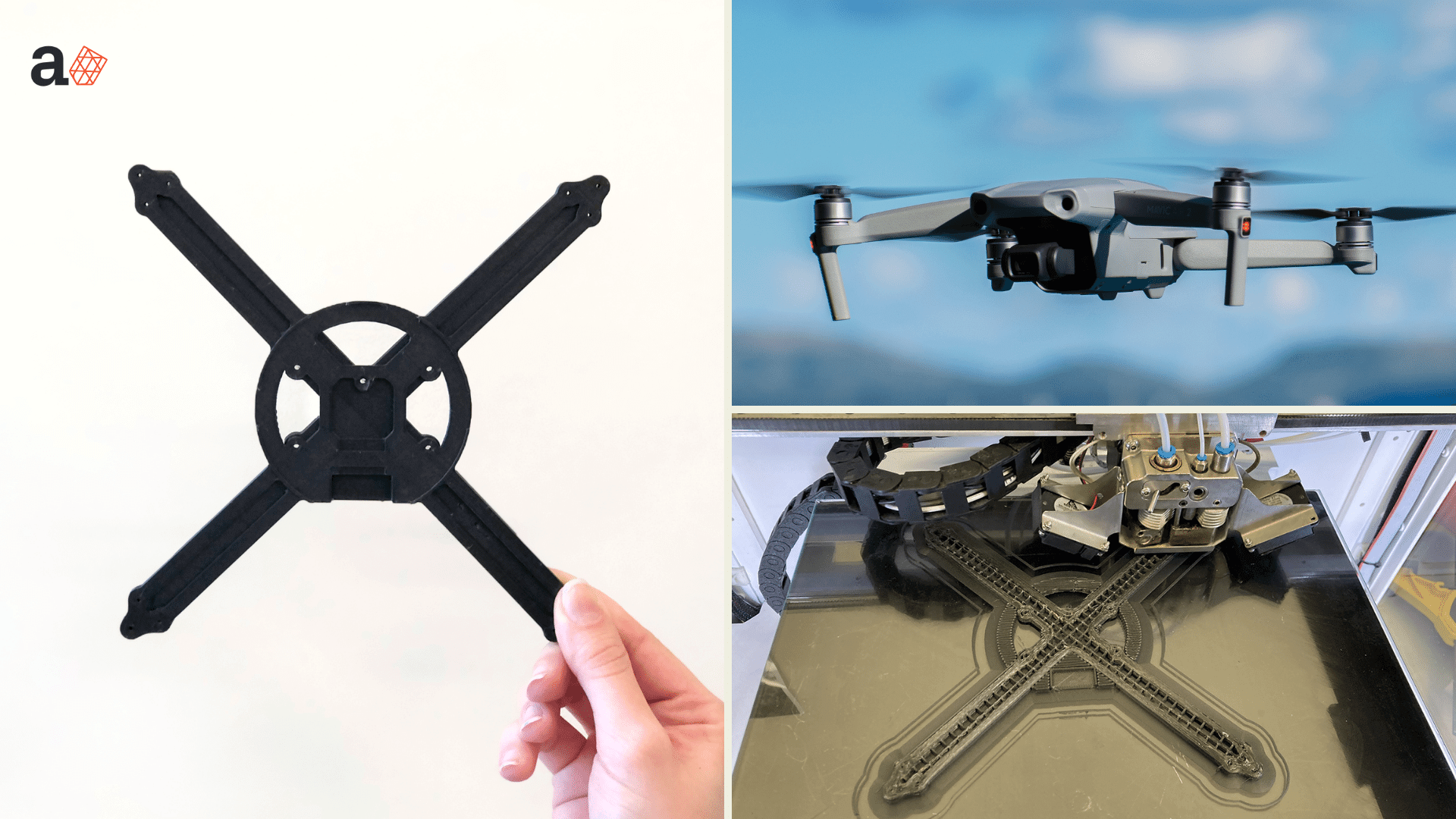

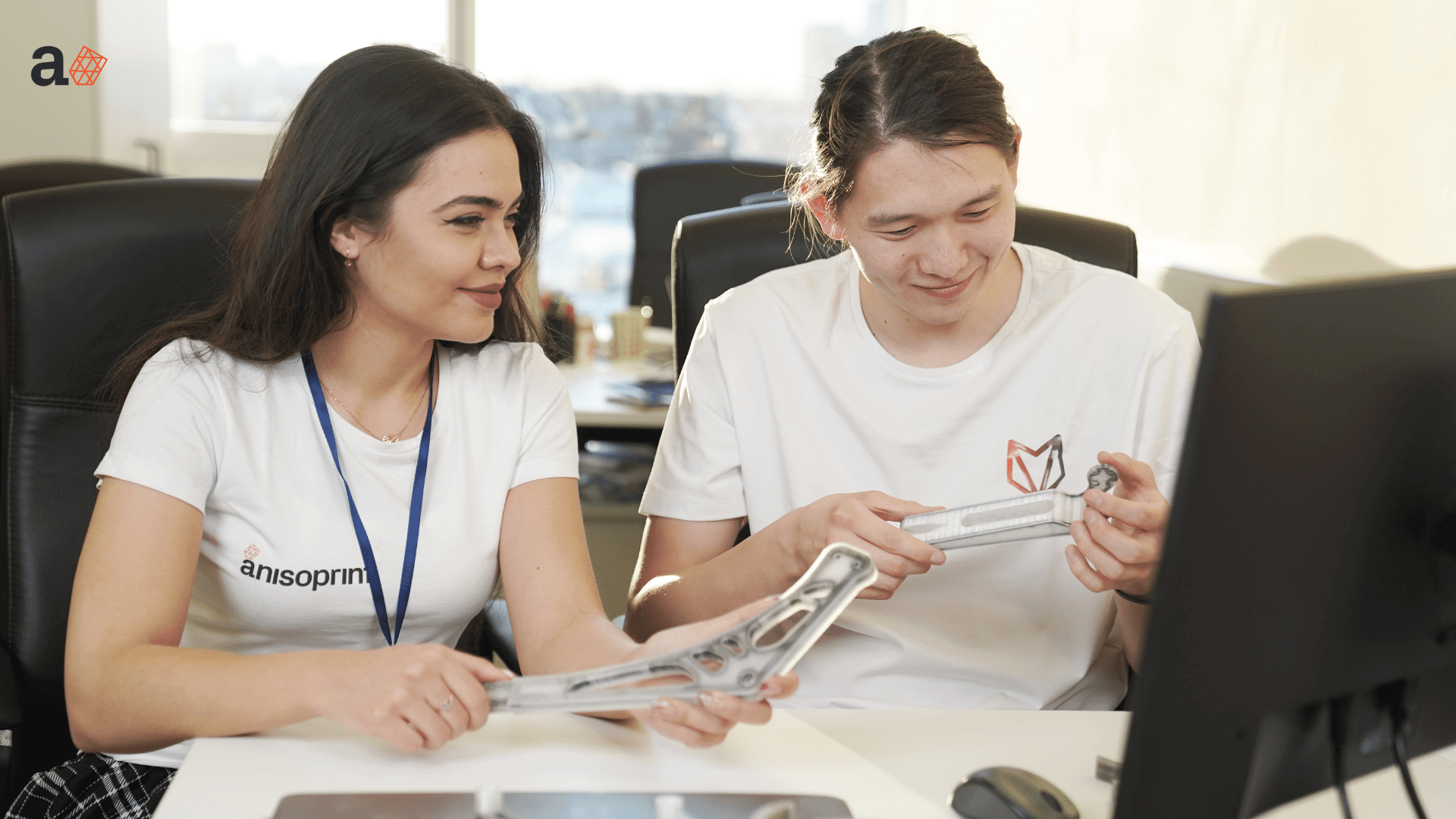

下述分别是Anisoprint复合材料打印的典型案例——飞机座位支撑架、越野自行车摇杆、无人机框架和月球车悬架: